Progetto dei nodi in acciaio: i diversi approcci

In questo approfondimento cerchiamo di fare chiarezza su quali sono i due principali approcci messi a disposizione del progettista: l’utilizzo di formulazion...

In questo approfondimento cerchiamo di fare chiarezza su quali sono i due principali approcci messi a disposizione del progettista: l’utilizzo di formulazioni documentate in letteratura oppure l’analisi a elementi finiti del nodo. Vediamoli in dettaglio con i relativi vantaggi/svantaggi.

Primo approccio: verifiche formulate in

letteratura

Il primo metodo è quello più semplice e si basa sulle verifiche

formulate in letteratura.

E’ probabilmente il metodo più diffuso, ma anche quello più

semplificato, si basa sull’ipotesi di conservazione delle sezioni

piane. La maggior parte dei software commerciali utilizza la

formulazione semplificata o mette a disposizione dei fogli di

calcolo per il dimensionamento dei collegamenti standard.

Il vantaggio di questa applicazione è legato alla

semplicità di calcolo, l’onere computazionale è praticamente nullo

ed è relativamente facile ottenere un riscontro manuale del calcolo

eseguito.

Lo svantaggio è quello di limitare il raggio di

azione a collegamenti “standard” ed un posizionamento limitato dei

vari componenti (flange, bulloni, squadrette), oltre alle ipotesi

semplificate che stanno alla base del metodo.

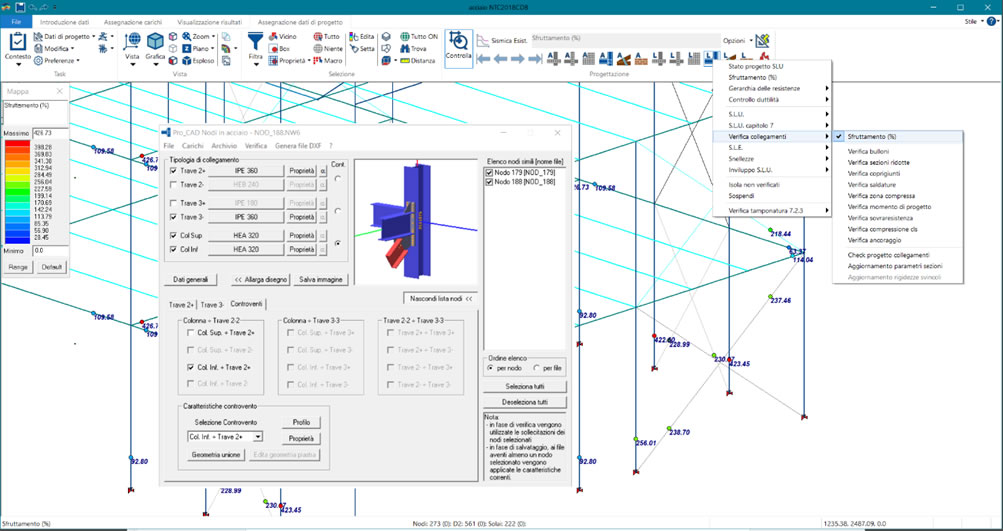

PRO_SAP consente di studiare una galleria di collegamenti standard sfruttando questo approccio e fa queste verifiche automatiche:

- Sfruttamento % - indica lo stato della peggiore delle verifiche eseguite sul collegamento espresso in punti percentuali . OK se < 100 %

- Verifica bulloni: massimo coefficiente relativo alle verifiche a taglio e trazione dei bulloni [4.2.71](comprendenti la trazione [4.2.68], il rifollamento [4.2.67], il punzonamento [4.2.70]e la flessione della flangia). Questa e le seguenti verifiche sono normalizzate ad 1, ovvero OK se < 1

- Verifica sezioni ridotte: massimo coefficiente relativo alle verifiche sulle sezioni ridotte dalle forature dei bulloni (Von Mises per i giunti con squadrette, sia sull’elemento che sulle squadrette, verifica a trazione dell’elemento [4.2.5]per i giunti con coprigiunti e per i controventi).

- Verifica coprigiunti: massimo coefficiente relativo alle verifiche a flessione[4.2.35 e 4.2.40], taglio[4.2.16] e sforzo normale[4.2.5] dei coprigiunti d’ala e d’anima.

- Verifica saldature: massimo coefficiente relativo alle verifiche dei cordoni di saldatura [4.2.84 e 4.2.85].

- Verifica zona compressa: massimo coefficiente relativo alle verifiche a flessione della flangia nella zona sottoposta a compressione [4.2.11].

- Verifica momento di progetto: massimo coefficiente relativo alla verifica del momento resistente del giunto.

- Verifica sovraresistenza: massimo coefficiente relativo alla verifica della sovraresistenza del giunto [7.5.1, 7.5.12 e 7.5.14]

- Verifica compressione cls: massimo coefficiente relativo alla verifica della compressione del cls nelle piastre di ancoraggio

- Verifica ancoraggio: massimo coefficiente relativo alla verifica del sistema di ancoraggio.

Per ogni nodo è disponibile la relazione di calcolo e il disegno in formato DXF del nodo progettato.

Il secondo approccio: analisi FEM

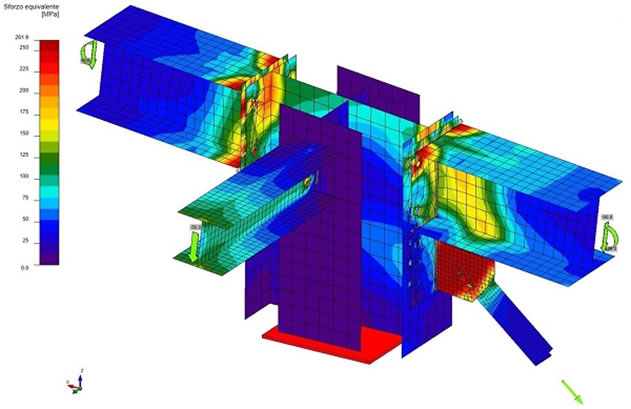

Il secondo approccio è lo studio del collegamento agli elementi

finiti, questo consente di sfruttare solutori dedicati per eseguire

analisi lineari e non lineari schematizzando il nodo con una mesh

di elementi in 3D.

Si tratta di un metodo più complesso in termini di onere

computazionale, ma che fornisce un risultato in termini di

tensioni-deformazioni che consente di ampliare la galleria delle

applicazioni anche al di là dei nodi più “standard”.

Il vantaggio di questo tipo di studio, infatti, è

legato al fatto che non ci sono limiti di modellazione, trattandosi

di un calcolo FEM la gamma di unioni/connessioni disponibile

diventa praticamente illimitata.

Lo svantaggio è legato agli oneri computazionali

che diventano gravosi, lo studio di un singolo nodo può comportare

elevati tempi di elaborazione. Inoltre questo metodo diventa

difficilmente governabile da parte dell’utente, basti pensare a

quanto possa essere complesso avere un riscontro con un calcolo

manuale, pertanto bisogna affidarsi a software consolidati o avere

una certa “sensibilità” progettuale che consenta di evitare di

incorrere in errori macroscopici.

In un’ottica di interoperabilità e in analogia a quanto fatto dai più diffusi software di calcolo strutturale internazionali, in PRO_SAP sono stati implementati i plugin PRO_CSE e PRO_IDEA che consentono di estenderne le funzionalità interfacciandosi in output con i software più diffusi sul mercato per il calcolo delle connessioni in acciaio agli elementi finiti: C.S.E. sviluppato e distribuito da Castalia e IDEA Connection distribuito da Eiseko.

Per saperne di più CLICCA QUI